Гальваника

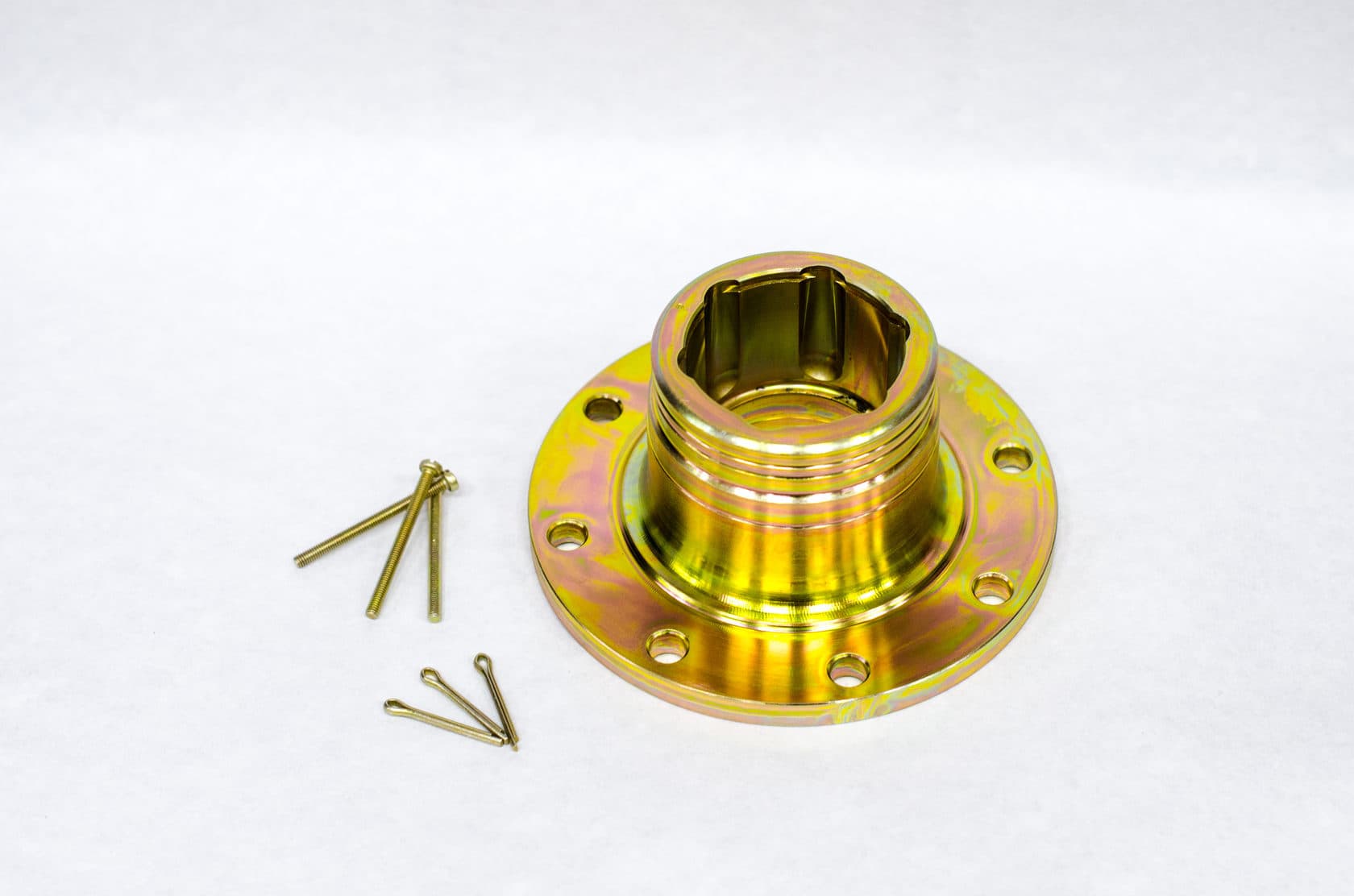

Снежинский метизный завод оказывает услуги по нанесению защитных покрытий.

Металлическую плёнку толщиной от долей мкм до десятых долей мм, которые наносят на поверхность металлических изделий с целью защиты их от коррозии и механического износа, а также сообщения поверхности специальных физических и химических свойств.

Цинкование

Цинковое фосфатирование

Кадмирование